Nanotechnologia

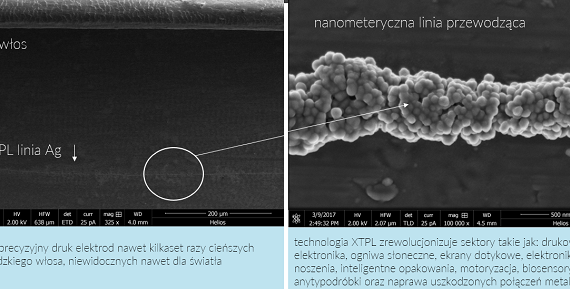

Drukowanie nanomateriałów nie jest nowością. Dostępne i rozwijane na rynku są m.in. metody znane jako INKJET (drukowanie atramentowe z użyciem nanotuszu), a także ESJET (elektrostatyczny druk atramentowy) oraz EHD (drukowanie metodą elektrohydrodynamiczną). W ostatnim czasie nastąpił jednak znaczny przełom w tym sektorze. XTPL opatentowało i komercjalizuje kierowane łączenie nanocząstek, pozwalające na tworzenie (w uproszczeniu można powiedzieć – drukowanie) przewodzących linii o szerokości nawet 100 nm.

Kompleksowe podejście do drukowania linii przewodzących w skali nano, które cechuje się niezwykłą elastycznością, precyzją i niskimi kosztami to metoda mająca wszelkie cechy technologii przełomowej (disruptive technology). Oparta jest ona o rozwiązanie interdyscyplinarnego problemu naukowo-technologicznego, obejmującego wyzwania z dziedzin takich jak fizyka ciała stałego, chemia nieorganiczna, nanotechnologia, inżynieria materiałowa, programowanie i algorytmy machine learning, mechanika i elektronika. Nowatorskie podejście XTPL opiera się na kierowanym łączeniu nanocząstek z wykorzystaniem przyciągania dielektroforetycznego.

Kierowane łączenie a drukowanie

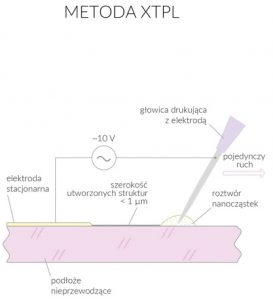

“W trakcie zaprojektowanego przez nas procesu tworzenia linii przewodzących głowica drukująca nanosi odpowiednio skomponowany tusz – nanocząstki w mieszaninie rozpuszczalników – na nieprzewodzące podłoże, na przykład takie jak szkło lub elastyczna folia” – wyjaśnia dr Filip Granek twórca nowej metody i prezes zarządu XTPL. Pod wpływem zewnętrznego zmiennego pola elektrycznego nanocząstki grupują się w bardzo określony i kontrolowany sposób tworząc linię. Proces odbywa się pomiędzy dwiema elektrodami: stacjonarną oraz ruchomą. Punktem wyjścia jest nieruchoma elektroda, natomiast głowica drukująca pełni funkcję ruchomej elektrody. Kieruje ona formowaniem linii, która staje się przedłużeniem elektrody nieruchomej. Finalnie następuje zwarcie głowicy drukującej z metalową płytką, z którą następnie łączy się linia. Kiedy formowanie linii jest zakończone – głowica drukująca zbiera nadmiar tuszu. “Można powiedzieć, że druk w przypadku naszej technologii polega na układaniu nanocząstek na podłożu. ” – dodaje Filip Granek.

Nowa jakość, nowe możliwości

„Często mylnie określa się opracowane przez nas rozwiązanie jako drukowanie atramentowe z użyciem nanotuszu, czyli tzw. INKJET. Jest to metoda zupełnie inna niż rozwijana przez nas technologia. W procesie INKJET nie mamy do czynienia z elektrodami, a napięcie przyłożone jest jedynie do piezoelektrycznej głowicy dozującej. Wielkość powstałych struktur przewodzących w tej metodzie wynosi 10-100 μm, a możliwość dalszej redukcji tego parametru jest znacznie ograniczona” – wyjaśnia dr Aneta Wiatrowska, dyrektor ds. technologii w XTPL

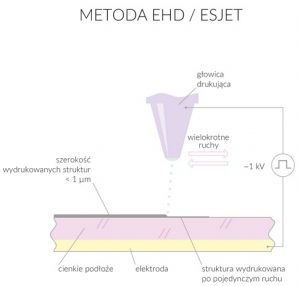

Rozwiązanie XTPL nie przypomina również znanej na rynku metody elektrostatycznego druku atramentowego (ESJET) czy podejścia elektrohydrodynamicznego (EHD) – lecz obie te koncepcje można uznać za konkurencyjne wobec niego. Chociaż w porównywanych metodach wykorzystuje się napięcie elektryczne – to w każdym procesie parametry i właściwości składowych oraz produktu końcowego znacząco się od siebie różnią, a co za tym idzie różne są także praktyczne możliwości zastosowania powstałych struktur. Metoda kierowanego łączenia nanocząstek XTPL zakłada mniejsze napięcie elektryczne niezbędne do utworzenia linii. Jest to napięcie zmienne wielkości ~1 V do ~10 V. W przypadku ESJET/EHD generowane jest napięcie impulsowe, które wynosi od ~100 V do ~1 kV. Mniejsze napięcie możliwe jest dzięki zastosowaniu ruchomej elektrody i pozwala na większą ilość potencjalnych zastosowań technologii XTPL, ponieważ eliminuje ryzyko uszkodzenia podłoża lub innych komponentów przez bardzo wysokie pole elektryczne.

Warto podkreślić, iż w procesie ESJET/EHD elektroda znajduje się pod podłożem (substratem), natomiast w opracowanym przez XTPL rozwiązaniu obie elektrody (stacjonarna i ruchoma) znajdują się nad podłożem. “Takie podejście umożliwia zastosowanie podłoża dowolnej grubości, również takiego, które nie jest płaskie ” – mówi Filip Granek

Jednym z kluczowych parametrów zoptymalizowanym przez XTPL jest rozmiar struktur przewodzących. Dla porównania szerokość struktur uzyskiwanych metodą INKJET to ok. 10-100 μm, natomiast zarówno metody ESJET/EHD jak i metoda XTPL pozwalają na utworzenie linii węższych niż 1 μm. To, co odróżnia technologię XTPL od dwóch pozostałych, to możliwość utworzenia w pojedynczym ruchu głowicy drukującej linii o stosunku wysokości do szerokości bliskim jedności. W przypadku metod ESJET/EHD konieczny jest wielokrotny ruch głowicy. Rozmiar powstałych linii to istotna cecha, ponieważ struktury w skali nano pozwalają m.in. na zwiększoną transparentność warstw przewodzących. Właściwości przewodzących linii w nowej metodzie można regulować poprzez zmianę – po pierwsze amplitudy, kształtu i częstotliwości sygnału elektrycznego, po drugie właściwości fizykochemicznych tuszu, a także rozkładu, wielkości i kształtu nanocząstek. Ten ostatni parametr jest kolejnym, który odróżnia analizowane metody od siebie. Zarówno w przypadku INKJET jak i ESJET/EHD nie ma fundamentalnych ograniczeń odnośnie rodzaju nanocząstek, natomiast jeśli chodzi o metodę XTPL możliwe są nanocząstki półprzewodnikowe i dielektryczne (nanocząstki metaliczne zweryfikowane eksperymentalnie).

Ważną cechą dla każdej z analizowanych metod jest rodzaj podłoża, na którym drukowane są struktury. W przypadku metody XTPL podłożem może być dowolny substrat nieprzewodzący, także niepłaski. Jeśli chodzi o metodę – ESJET/EHD preferowane są cienkie substraty, w celu zminimalizowania ekranowania pola elektrycznego przez substrat. Mniejsze ograniczenia odnośnie podłoża, to po raz kolejny więcej potencjalnych zastosowań. Nowa technologia otwiera tym samym drogę do aplikacji w wielu sektorach przemysłu, w których dotychczas nie było to możliwe.

Potencjalne pola aplikacyjne

Opracowywane przez XTPL rozwiązanie pozwoli na produkowanie nowej generacji warstw TCF (Transparent Conductive Films) – przezroczystych warstw przewodzących – wykorzystywanych przede wszystkim w produkcji wyświetlaczy, monitorów, ekranów dotykowych, a także w sektorze ogniw fotowoltaicznych, elektroniki drukowanej, biosensorów, układów typu lab-on-chip czy technologii zabezpieczeń antypodróbkowych. Niezwykle obiecujące jest rewolucyjne zastosowanie w branży Open-Defect Repair, czyli w naprawie przerwanych połączeń metalicznych w cienkowarstwowych układach elektronicznych. Team badawczo-rozwojowy XTPL nieustannie optymalizuje tą innowacyjną technologię oraz dostosowuje proces do kolejnych wymogów wdrożeniowych.